8 495 150-14-67

8 800 500-41-28

Ежедневно с 9:00 до 18:00

8 495 150-14-67

8 800 500-41-28

Ежедневно с 9:00 до 18:00

Описание

Вилочные погрузчики относятся к промышленной технике, используемой на производственных предприятиях для погрузочно-разгрузочных работ. Они считаются разновидностью транспорта, передвигающегося за счет двигателя внутреннего сгорания. В мире примерно ⅔ таких машин работают на ДВС.

Такие моторы обеспечивают необходимый уровень тяговой мощности, достаточной для транспортировки крупногабаритных грузов в тяжелых климатических и производственных условиях. На это изделие регулярно в течение всей смены воздействуют механические нагрузки. Со временем его детали изнашиваются, требуется замена рабочих жидкостей. Внутренние элементы ДВС находятся под воздействием высоких температур и силы трения, что в конечном итоге даже при щадящем режиме приводит к капитальному ремонту.

Признаки необходимости капитального ремонта ДВС

Капитальный ремонт ДВС – сложный технический процесс, который должен осуществляться квалифицированными мастерами с применением специализированных инструментов. Необходимость таких работ определяется при диагностике мотора, включающей осмотр каждого узла и системы в целом на предмет механических повреждений или неправильного сопряжения деталей. Для этого проводятся замеры технических параметров.

В ходе диагностики могут быть выявлены признаки необходимости капитального ремонта ДВС:

Окончательным этапом диагностики является замер степени износа продольного хождения и шеек коленчатого вала и элементов цилиндропоршневой группы. Эти измерения проводятся с применением специальной скобы или микрометра. Кроме этих приспособлений нужно использовать нутрометр и стрелочный индикатор.

Если двигатель клинит, поршни в нем разрушены, блок цилиндров и коленчатый вал получили серьезные повреждения или обрывается шатун, специалистами выносится решение о необходимости проведения капитального ремонта.

Этапы проведения дефектовки

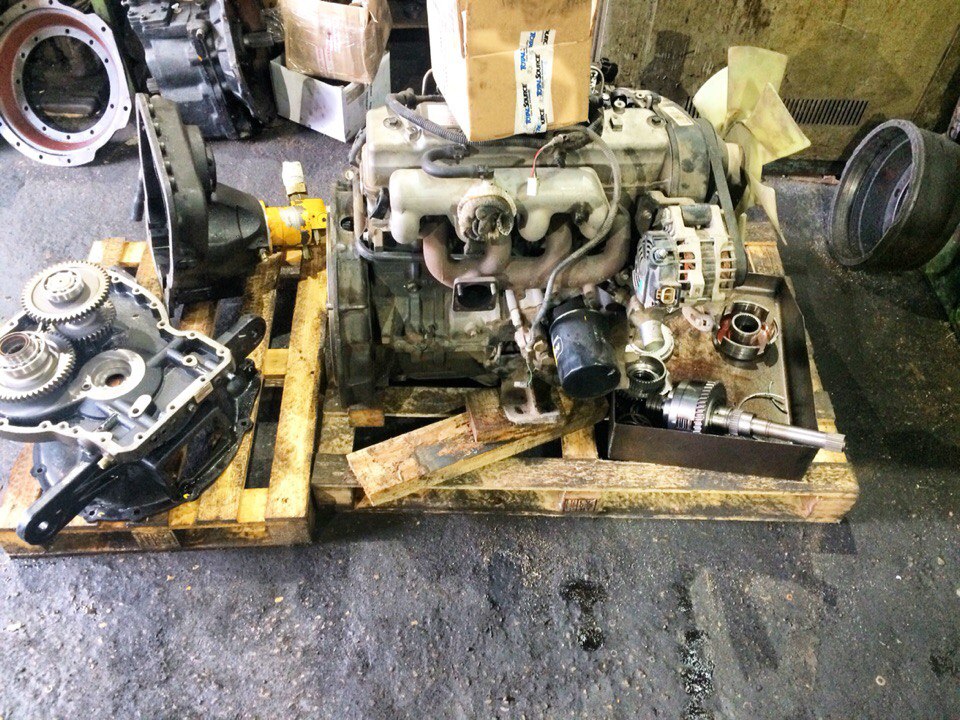

В первую очередь двигатель демонтируют и очищают его от загрязнений. Далее каждую деталь разбирают и тщательно моют. И только после этого проводится дефектовка – совокупность технических мероприятий, направленных на определение наличия неисправностей с последующим восстановлением работоспособности каждой детали изделия. Она осуществляется с помощью точных измерительных инструментов – щупов, нутрометров, микрометров. Они позволяют определить, насколько изношена или деформирована та или иная деталь в системе двигателя.

Описываемое мероприятие состоит из следующих этапов:

Специалистами тщательно осматривается коленчатый вал на предмет наличия задиров на его шейках. При этом, диаметр каждой шейки замеряется в двух плоскостях, взаимно перпендикулярных друг другу. Также замерам поддаются биение маховика и шеек, а также люфт в оси вала, находящегося в блоке цилиндров. Работу маховика оценивают в сборе с коленчатым валом.

Определяют наличие и уровень отклонения геометрии и размеров цилиндров – конусность и овальность. Измерению поддаются зазоры в парах механизмов, между которыми создается трение. Также измеряются значения диаметров этих деталей. С помощью оборудования для опрессовки осуществляется тщательная проверка наличия трещин в деталях корпуса.

Вся полученная информация собирается, анализируется и сравнивается с должными минимальными показателями, указанными в технической документации мотора. При выявлении расхождений специалисты находят способы корректировки показателей путем нахождения и устранения неисправностей. Часто детали просто заменяются на исправные аналоги. Результаты дефектовки заносятся в смету, на основании которой определяется стоимость ремонта.

Какие элементы подлежат проверке на степень износа

При капитальном ремонте мотора погрузочной машины проверяется работоспособность следующих узлов:

К наиболее распространенным причинам поломки мотора относятся систематические нарушения правил эксплуатации погрузочной машины. Это значительно изнашивает двигатель, приводит к перерасходу топлива и масла.

Комплекс работ по проведению капитального ремонта ДВС погрузчика

В среднем восстановление работы двигателя вилочного погрузчика может занять от 10 дней до месяца. При этом, если выполнять процедуру официально в сервисных центрах производителя оборудования, на правильное функционирование двигателя идет гарантия до 1 года.

После полной диагностики и выявления неисправностей капитальный ремонт изделия включает следующие этапы:

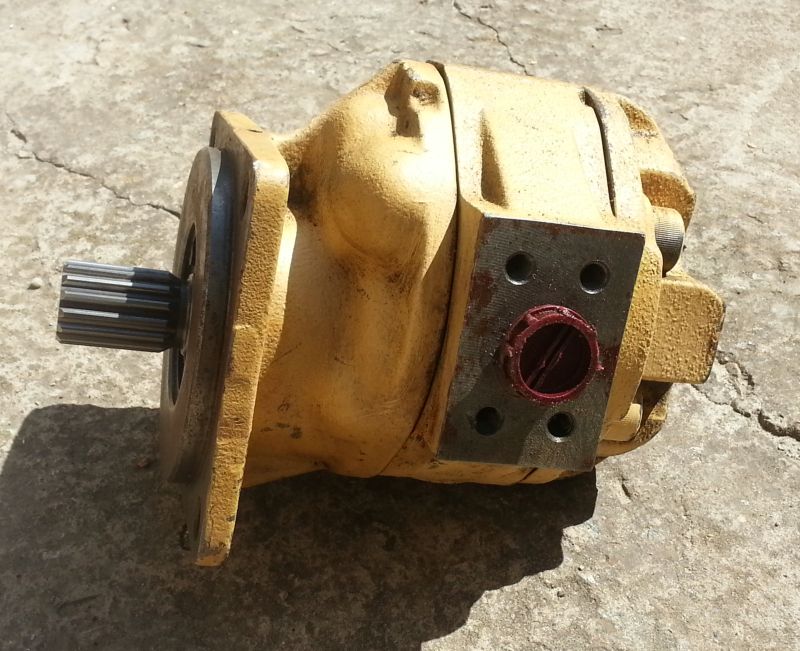

Кроме починки внутренних узлов ДВС, воздействию подвергается его внешние элементы, включая корпус. Проводится гильзование и расточка блока цилиндров. Коленчатый вал тщательно шлифуется, а деформированные форсунки подлежат замене.

Если нужна полное восстановление функционирования блока цилиндров, выполняют работы по ликвидации всех трещин. Цилиндры поддают абразивной обработке и расточке, а также выполняют замену гильз. Параллельно с этим выполняется восстановление привалочной плоскости. Оно состоит из таких работ, как:

На последнем этапе осуществляется регулировка систем зажигания, уровня токсичности выпускаемого CO, а также оборотов холостого хода. Все это может производиться непосредственно на погрузчике или специально предназначенном стенде, укомплектованным радиатором охлаждения, магистралью для ввода топлива, отводом отработанных продуктов сгорания, а также электрической проводкой. Все это имитирует установку изделия на реальный вилочный погрузчик.

Как правильно выбрать технический сервис

Выбор команды специалистов, которая будет выполнять все вышеперечисленные мероприятия, является важной составляющей успеха. Если все сделать правильно, изделие прослужит предприятию долгие годы без проявления сбоев или некорректной работы. Надежный сервис соответствует следующим факторам:

Для удостоверения высокой квалификации сотрудников сервиса и добросовестности выполнения ими поставленных задач можно посетить сервис лично, если есть такая возможность. В наш сервис Вы всегда можете приехать и посмотреть на работу наших мастеров. Это позволяет оценить уровень организации фирмы. В помещениях должны наблюдаться порядок и слаженная работа персонала.

Во сколько может обойтись ремонт

В стоимость капитального ремонта ДВС погрузчика входит снятие этого изделия, монтаж его на стенд и обратная установка в погрузчик. Придется заплатить за эксплуатацию станочного оборудования и мастерам за нормо-часы. Конкретная сумма уже зависит от расценок сервиса. В некоторых случаях приходится снимать и разбирать коробку передач, что налагает дополнительные расходы.

Сменные детали, расходные материалы и замена масла оплачиваются отдельно. Для ДВС отечественного производства сумма ремонта варьируется в пределах 4-15 тыс. рублей. Импортные марки обойдутся гораздо дороже. Начиная от 15 тыс. рублей, обойдутся детали только самых простых четырехцилиндровых моторов, а 8 и 12 цилиндров могут доходить до 120 тыс. рублей. Если считать пропорционально приобретению новых элементов техники, то цена капитального ремонта обходится от половины до полной стоимости новой модели ДВС. Чтобы определить целесообразно ли ремонтировать старый или приобретать новый двигатель, нужно прибавить к стоимости нового устройства цену на доставку и установку изделия. Также нужно учесть затраты на оформление мотора в ГИБДД.

Почему SkyG

Прямой поставщик

Прямой поставщик

Наличие на складе

Наличие на складе

Гибкая система скидок

Гибкая система скидок

Экспресс доставка в день обращения

Экспресс доставка в день обращения

Доставка по всей России

Доставка по всей России

Сервисное обслуживание 24/7

Сервисное обслуживание 24/7

Предоставление резервной техники

Предоставление резервной техники

Программа утилизации

Программа утилизации